PhiLiP Photonik für innovatives Lichtmanagement in Photovoltaikmodulen

In Photovoltaikmodulen auf der Basis von Siliziumsolarzellen dringt nur etwa drei Viertel des Lichtes in die Solarzellen ein. Ein nicht unwesentlicher Teil des Lichtes geht durch Reflektion an der Vorderseitenmetallisierung verloren oder trifft auf Stellen im Modul, die nicht mit Solarzellen bedeckt sind. Im Rahmen des Forschungsvorhabens werden innovative photonische Konzepte verfolgt, die das Potenzial haben, diese optischen Verluste zu halbieren. Dadurch könnte die Leistung von heutigen Photovoltaikmodulen um etwa 10% gesteigert werden.

Ausgangssituation

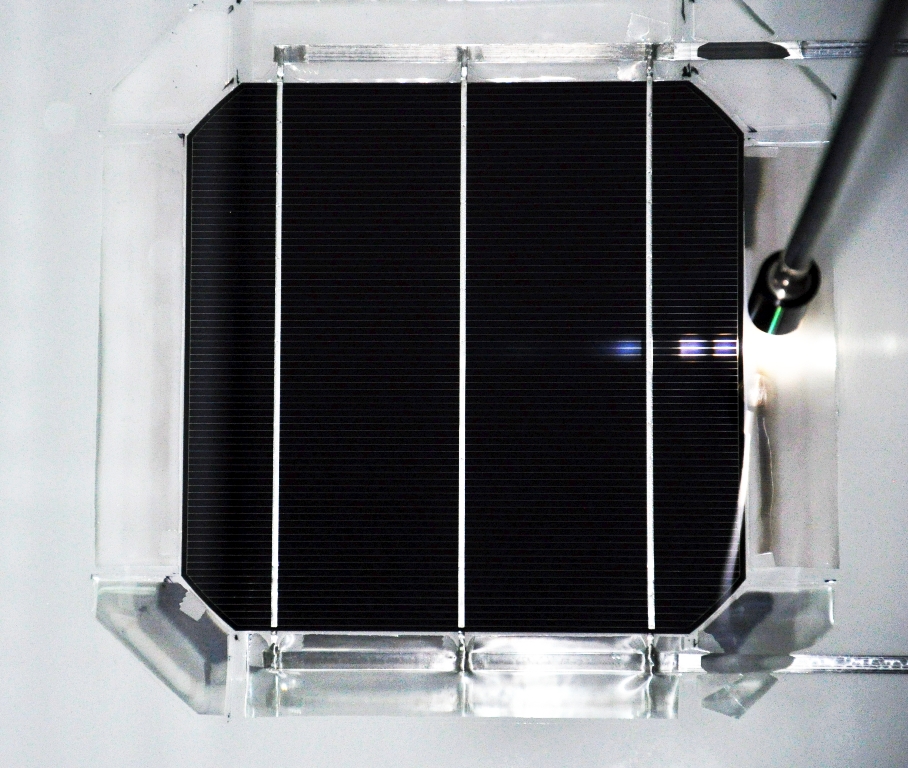

Mehr als 90% der industriell produzierten Photovoltaikmodule benutzen Solarzellen aus kristallinen Siliziumwafern. Dabei wird häufig zwischen monokristallinem und multikristallinem Material unterschieden. Monokristallines Silizium wird meist in einem Czochralskiprozess hergestellt, bei dem ein Einkristall aus einer Siliziumschmelze gezogen wird. Multikristallines Silizium wird in einem kostengünstigeren metallurgischen Prozess hergestellt, wobei die Materialqualität jedoch geringer ist als jene von monokristallinem Material. Ob in einem Photovoltaikmodul mono- oder multikristallines verwendet wird, lässt sich in der Regel an den Ecken der Solarzellen erkennen. Während multikristalline Solarzellen typischerweise eine quadratische Form haben, sind die Ecken von monokristallinen Wafern herstellungsbedingt meist abgerundet wodurch es im Modul zu „Löchern“ in der aktiven Zellfläche kommt.

Nach heutigem Industriestandard besitzen Solarzellen aus kristallinem Silizium eine Metallisierung an der Rück- und der Vorderseite, über welche die generierte elektrische Energie abgeführt wird. Die Metallisierung an der Rückseite ist dabei meist vollflächig ausgeführt, wohingegen die Elektroden an der Vorderseite der Solarzelle eine Gitterstruktur aufweisen. Bei der Auslegung dieser Gitterstruktur wird ein Kompromiss zwischen möglichst geringem Bedeckungsgrad (Abschattung) der Solarzelle und einem noch ausreichend geringen Serienwiderstand für die Ableitung der generierten Ladungsträger eingegangen.

Der Industriestandardprozess zur Fertigung der Vorderseitenmetallisierung von Solarzellen ist der Siebdruck. Dabei werden Kontaktfinger mit einer Breite von etwa 100 µm und einem Abstand von 2-3 mm aufgebracht. Zusätzlich werden im selben Prozessschritt breitere (ca. 2 mm) Stromabnehmer (sogenannte Busbars) gedruckt.

Bedingt durch diesen Aufbau von Photovoltaikmodulen auf der kommt es zu optischen Verlusten, wodurch nur ein Teil des auf die Moduloberfläche treffenden Lichtes auch auf die aktiven Teile der Zellen trifft.

An der Grenzfläche Luft-Glas werden bei rechtwinkeliger Einstrahlung etwa 4% des Lichtes reflektiert, wobei zu beachten ist, dass der Reflexionsgrad für flachere Einfallswinkel zunimmt. In der Regel ist der Brechungsindex des Kapselmaterials auf jenen des Glases abgestimmt, weshalb die Reflexion an der Grenzfläche Glas-Kapselmaterial vernachlässigt werden kann (Reflexion < 0.1%). Auf den Solarzellen ist eine Anti-Reflexschicht aufgebracht, bzw. ist die Oberfläche häufig strukturiert, wodurch die Reflexion an der Solarzellenoberfläche auf etwa 2-3% reduziert werden kann.

Der Bedeckungsgrad der Vorderseitenmetallisierung beträgt für industriell hergestellte Solarzellen zwischen 7 und 9%. Dabei machen die Kontaktfinger typischerweise 4 bis 5% und die Busbars 3 bis 4 % der gesamten Zellfläche aus. Das bedeutet jener Anteil des Lichtes wird an der Vorderseitenmetallisierung entweder absorbiert oder reflektiert und kann, da er nicht auf die Solarzellen gelangt, auch nicht zur Generation elektrischer Energie genutzt werden.

Aufgrund fertigungstechnischer Gründe werden die Solarzellen im Modul auch nicht Zelle an Zelle gepackt, sondern es besteht ein Abstand von 2-3 mm zwischen den Solarzellen. Außerdem ist zu beachten, dass Solarzellen aus monokristallinem Silizium an den Ecken „abgerundet“ („Pseudosquarefläche“) sind. Dadurch verringert sich die aktive Solarzellenfläche im Modul um weitere 2-3%. Jenes Licht das nicht auf Solarzellenfläche trifft wird an der Isolationsfolie gestreut. Ein Teil (< 20%) dieses gestreuten Lichts kann über Reflexion an der Grenzfläche Glas-Luft wieder auf die Solarzellen treffen.

Schließlich ist zu berücksichtigen, dass photovoltaische Module typischerweise über Rahmen verfügen bzw. die Solarzellen nicht bis ganz an den Rand der Modulfläche positioniert werden. Für heutzutage übliche Modulflächen von etwa 1.6 m² tragen die typischen Rahmenbreiten von 3 cm in etwa zu 10% zur gesamten Modulfläche bei.

Projektverlauf

Zur Erreichung der oben beschriebenen Ziele wurde eine Reihe von Methoden angewandt die im Folgenden beschrieben sind.

Simulationen:

Zur Erreichung der Projektziele wurde zunächst ein optisches Modell erstellt, mit dem der Weg des Lichtes in einem Photovoltaikmodul mit Silizumwafer basierten Solarzellen simuliert werden konnte. Dazu wurden dabei unterschiedliche Lichtpfade im Modul in einem Strahlverfolgungsmodell abgebildet. Im Anschluss wurde dieses Modell erweitert, sodass die Wirkung photonischer Strukturen an unterschiedlichen Positionen im Modul modelliert werden konnte. Konkret wurden dabei Beugungsstrukturen und Mikrooptiken, mittels eines wellenoptischen Modells (Finite-Difference-Time-Domain (FDTD) simuliert, wobei die Schnittstelle zwischen dem Strahlverfolgungsmodell (hauptsächlich für Dimensionen größer als die Wellenlänge des Lichts) und dem wellenoptischen Modell (für Strukturgrößen im Bereich der Wellenlänge des Lichts) die zentrale Herausforderung darstellte. In diesem Zusammenhang sei darauf hingewiesen, dass am Institut für Oberflächentechnologien und Photonik im Rahmen der Programmlinie MODSIM ein Forschungsprojekt durchgeführt wurde, welches sich zentral mit dem Auffinden von optimierten Übergabe-Tools zwischen diesen geometrischen Strahlverfolgungs- und wellenoptischen Simulationsmodellen beschäftigt. Das PhiLiP Projekt konnte daher insbesondere auch auf derartige optimierte Simulationsverfahren, welche alle Strukturgrößen berücksichtigen können, zurückgreifen. Die Wirkung der unterschiedlichen photonischen Strukturen an verschiedenen Positionen im Modul wurde auf diese Weise theoretisch untersucht. Außerdem unterstützte die optische Simulation die experimentellen Entwicklungsarbeiten und lieferte konkrete Optimierungsansätze zur Effizienzsteigerung der entwickelten photonischen Strukturen.

Experimentelle Umsetzung:

Auf Basis der Simulationsergebnisse wurden photonische Strukturen realisiert, die sich für den Einsatz in Photovoltaikmodulen eigneten. Dabei wurden folgende experimentelle Methoden angewandt:

1.) Modifikation von unterschiedlichen Verkapselungsmaterialien mittels Femtosekundenlaser in Form von direkt eingeschriebenen oder eingebrachten Beugungsstrukturen.

2.) Beugungsstrukturen wurden mittels 3D Laserlithographie hergestellt. Diese Methode erlaubt die Strukturierung von Flächen <1 mm². Es wurden Replikationsverfahren angewandt und weiterentwickelt um größere Strukturgrößen herzustellen.

3.) Durch Anwendung von Nanoimprintlithographie wurden Beugungsstrukturen und Mikroreflektoren auf Folie hergestellt.

4.) Mittels Tintenstrahldruck sollten konvexe Strukturen mit einer Breite von etwa 100 µm hergestellt werden.

Die strukturellen und optischen Eigenschaften der hergestellten Strukturen wurden mittels geeigneter Methoden charakterisiert:

1.) Optische Mikroskopie

2.) Elektronenstrahlmikroskopie

3.) Lasertransmission zur Untersuchung der Beugungseigenschaften

4.) Rasterkraft Mikroskopie

5.) Profilometrie

6.) Transmissions- und Reflexionsmessungen (spektral und winkelabhängig)

In iterativen Schritten bestehend aus Herstellung, Charakterisierung und optischer Simulation wurden die Prozessparameter zur Herstellung der photonischen Strukturen optimiert.

Evalulierung anhand von Minimodulen:

Die hergestellten photonischen Strukturen wurden charakterisiert und in Bezug auf Ihre Leistungsfähigkeit für den Einsatz in Photovoltaikmodulen evaluiert. Dazu wurden insbesondere die Transmission und Reflexion der Labormuster gemessen. Jene photonischen Strukturen welche sich auf Basis experimenteller Ergebnisse als besonders geeignet für den Einsatz in Photovoltaikmodulen zeigten, wurden in jenen Labormustern getestet. Die am Institut verfügbaren experimentellen Methoden erlaubten nur die Herstellung von Strukturen bis in den cm Bereich. Daher wurden die photonischen Strukturen in Minimodulen mit einer Größe von wenigen cm² getestet. Im Speziellen wurden Minimodulen hergestellt. Zum einen Minimodule, welche mit photonischen Strukturen versehen waren und zum anderen Minimodule ohne Modifikation welche als Referenz für die Messungen dienten. Leistung, Strom und Spannung dieser Minimodule wurden unter einem Sonnensimulator gemessen und außerdem wird die Quanteneffizienz dieser Module bestimmt. Als deutlich brauchbarer für die Auswertung stellten sich jedoch ortsaufgelöste Methoden wie die Laser Beam Induced Current (LBIC) Methode heraus. Damit konnten belastbare Aussagen über die Leistungsfähigkeit der entwickelten photonischen Strukturen generiert werden.

Ergebnisse

Eine wesentliche Schlussfolgerung aus den Projektergebnissen ist, dass lichtlenkende Folien und lasergenerierte Volumenstrukturen geeignet sind essentielle optische Verluste in einem Standard PV Modul zu halbieren. Das in dem Projekt generierte Verständnis über die dafür notwendigen Prozesse und Materialien stellen eine ideale Basis für weiterführende Entwicklungen dar die zu kosteneffizienteren PV Modulen führen.

Die oben beschriebenen erzielten Ergebnisse sind überaus ermutigend und zeigen klar, wie sich c-Si Standardphotovoltaikmodule weiterentwickeln lassen um noch kosteneffizienter zu werden. Konkret wurden experimentelle Nachweise über die erzielbare Reduktion von bestehenden optischen Verlusten erbracht und die technologischen Grundlagen für eine weitere Entwicklung geschaffen. Jedoch ist wie bei allen Projekten der industriellen Forschung zu beachten, dass es noch ein relativ weiter Weg bis zur einer Markteinführung eines neuen Produktes ist. Aus aktueller Perspektive sind die folgenden Aspekte besonders kritisch und sollten in weiterführenden Arbeiten behandelt werden:

– Untersuchungen über die Langzeitstabilität und Zuverlässigkeit der lichtlenkenden Folien und photonischen Volumenstrukturen (künstliche Bewitterung in Klimakammern, UV-Degradation und Feldtests)

– Entwicklung eines Rolle-zu-Rolle Prozesses zur zuverlässigen Herstellung der lichtlenkenden Folien mit einer Bahngeschwindigkeit von mindestens 10 m/min.

– Entwicklung eines Prozesses für die einfache und schnelle Integration (Prozesszeit < 1 min) der lichtlenkende Folien in c-Si Module

– Entwicklung eines Laserprozesses der die zuverlässige Generation von effizienten photonischen Volumenstrukturen über den Kontaktfingern eines c-Si Moduls mit einer Geschwindigkeit von mindestens 1500 cm²/min ermöglicht (bezogen auf die Modulfläche).

Wenn gezeigt wird, dass die im PhiLiP Projekt entwickelten Technologien langzeitstabil in der Anwendung (PV Modul im Feld) sind und Prozesse zur Verfügung stehen, die eine zuverlässige, schnelle und kostengünstige Integration dieser Technologien ermöglichen, steht einer Produktentwicklung eines kosteneffizienteren PV Moduls nichts mehr im Wege.

Downloads

Steckbrief

-

Projektnummer834585

-

Koordinator

-

ProjektleitungGerhard Peharz, gerhard.peharz@joanneum.at

-

FörderprogrammNeue Energien 2020

-

Dauer01.2012 - 09.2014

-

Budget769.061 €