E3 - Step Enhanced Energy Efficient Iron- and Steel Production

Industrielle Forschung für die Entwicklung einer neuen enrgie- und ressourceneffizienten Stahlproduktionsroute auf Basis Feinerzen als Rohstoff und Wasserstoff als Reduktionsmittel.

Wesentliche Arbeitspakete dabei waren:

-Laborversuche an bestehenden Equipments an der Montanuniversität Leoben zu Verifikation der Funktionalität des neuen Verfahrens (Wirbelschicht im Kreuzstrom)

-Auslotung des Potentials für die Reduktion des Energie – und Ressourceneinsatzes

-Optimierung der Gaswirtschaft, Minimierung des CO2 Footprints vom Roherz bis zum Rohstahl

-Simulation des Kernprozesses (Wirbelschicht) sowie Bilanzierung der Gesamtroute

-Gegenüberstellung der theoretischen Betrachtungen mit Ergebnissen aus den Laborversuchen

-Patentierung eines neuen Prozesses

Ausgangssituation

allgemein: Umbruch der Stahlindustrie, um die Erfüllung der Klimaziele bis 2040 zu erreichen – d.h. Senkung des CO2 Footprints des Rohstahls um > 80 %, gleichzeitig schwindende Verfügbarkeit von weltweit grobkörnigen Reicherzen.

Um diese Ziele zu erreichen, muss das Reduktionsmittel Kohlenstoff durch das Reduktionsmittel wasserstoff ersetzt werden, gleichzeitig muss aber auch die Energieeffizienz deutlich erhöht werden.

Durch den weltweit sinkenden Eisengehalt in den den abgebauten Erzen müssen diese aufbereitet werden, was zwangsweise zu einer Verfeinerung der zu verhüttenden Erze führt. Damit die Durchgasbarkeit in den aktuellen am Weltmarkt dominierenden Verfahren (Hochofen, Direktreduktionsschacht) zu gewährleisten, müssen die aufbereiteten Feinerze vorab agglomeriert werden (Sintern, Pelletieren), was einen erhöhten Aufwand bedeutet.

PT/ENRAG: Radikale Idee für eine neue Prozessführung, die sowohl eine signifikante Verringerung des CO2 Ausstoßes bei der Rohstahlerzeugung ermöglicht, gleichzeitig aber auch die Möglichkeit bietet, Feinsterze direkt ohne vorgeschalteten Agglomerationsprozess zu verarbeiten.

Projektverlauf

Die Laborversuche haben die Funktionsfähigkeit der neuen Prozessführung – Wirbelschicht im Kreuzstrom unter Wasserstoffgas bestätigt, zentrales Thema dabei ist die Erhaltung einer konstanten Fluidisierung über die gesamte Prozessdauer. Im Zuge der Versuche wurden auch die optimale Temperaturführung, Wahl des optimalen Düsenbodens und Verhalten verschiedener Erzsorten (Magnetit, Hämatit) untersucht. Aus den Daten der Laborversuche wurde der Energiebedarf für den neuen Prozess ermittelt und mittels Simulationsmodell nachgerechnet. Mit Hilfe dieses Simulationsmodells wurden dann Vergleiche zu bestehenden industriellen Prozessen hergeleitet, was Energieeintrag, CO2 Abdruck und Ressourcennutzung pro Tonne Rohstahl betrifft.

Im Zuge der Forschung wurde das Verfahren und auch der speziell entwickelte Düsenboden der Wirbelschicht als Patent gemeldet.

Der zeitliche Rahmen und die Kosten der einzelnen Arbeitspakete konnte grob eingehalten werden.

Meilensteine

- M1.1 Kick-off Meeting 01/2017

- M1.2 Erstes Jahrestreffen 01/2018

- M1.3 Projektabschluss

- M2.1 Abschluss der vorausgehenden Laborversuche

- M3.1 Fertigstellung Simulation der Gaswirtschaft

- M4.1 Feststellung der erreichten Einsparungspotentiale

- M5.1 Ermitteltes erweitertes Einsparungspotential

- M6.1 Durchführungsstart Kalibrierungs-Versuche

- M6.2 Abgeglichene Ergebnisse aus theoretischen und Labor Forschungsarbeiten

- M7.1 Verbreitung abgeschlossen

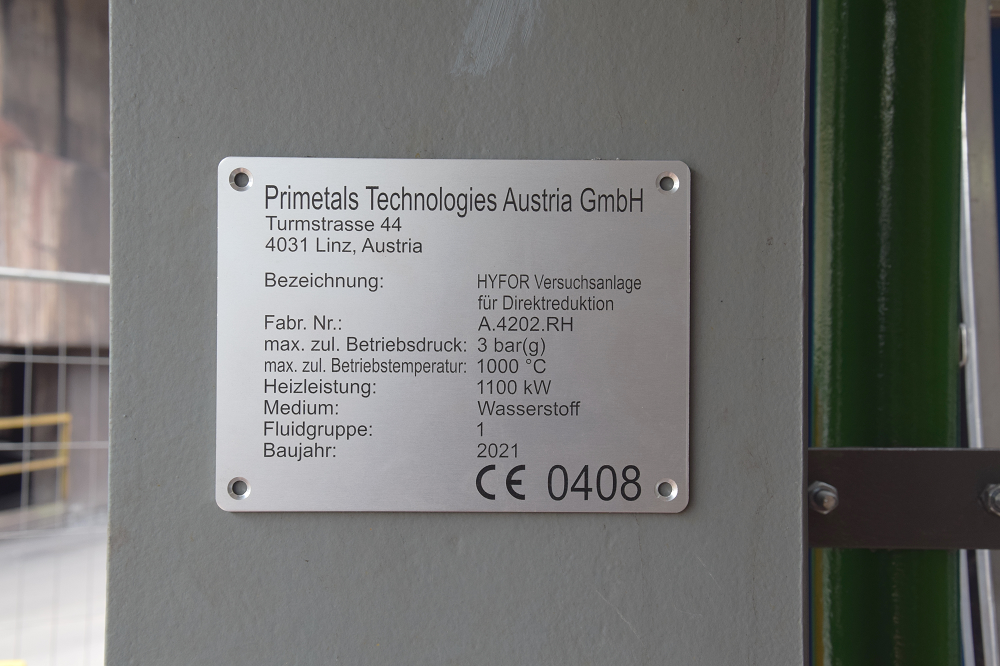

"Die Förderung durch die FFG hat es ermöglicht, aus einer radikalen Idee mittels notwendiger Grundlagenforschung die Entwicklung eines neuen energie- und ressourceneffizienten Staherzeugungsprozesses einzuleiten. Beide beteiligten Masterstudenten sind mittlerweile bei PT angestellt für die weitere Entwicklung bis zu industriellen Reife dieses Prozesses. Mittlerweile wird von PT am Standort der voestalpine Donawitz errichtete und vom Klimafond geförderte Hot Bench Scale Anlage in Betrieb genommen. Das Interesse von Stahlerzeugern und Minenbetreibern global ist fast unheimlich, obwohl sich das Projekt immer noch im Entwicklungstatus befindet. In diesem Sinne herzlichen Dank an die FFG für die unkomplizierte Abwicklung dieses Förderprojektes. "

– Bernhard Hiebl –

Ergebnisse

-Funktionsfähigkeit des Wirbelschichtreaktors auf Basis Feinsterz ohne vorhergehende Agglomeration konnte nachgewiesen werden

-Magnetitische Erze müssen ausreichend voroxidiert werden, um durchgehende Fluidisierung und damit gute Endreduktionsgrade zu gewährleisten – dies geschieht in der Zyklonstufe vor dem Wirbelschichtreaktor

-Erreichung hoher Reduktionsgrade in der Wirbelschicht bei hoher Gasausnutzung

-Stufenloser Einsatz von H2 als Reduktionsgas möglich, damit Minimierung des CO2 Abdrucks theoretisch auf 0 kg/t Stahl

-Durch die Kreuzstromführung stufenlose Herstellung von verschiedenen Reduktionsgraden möglich, daher Eignung als Vorstufe zum SuSteel – Prozess

-Prozessbedingte Energieeinsparung im Vergleich zu herkömmlichen Direktreduktionsrouten von 20 %

-Ressourceneinsparung von bis zu 10 % durch zero in loss Konzept zur Minimierung der prozessbedingten Feststoffverluste möglich

Steckbrief

-

Projektnummer858801

-

Koordinator

-

ProjektleitungBernhard Hiebl, bernhard.hiebl@primetals.com

-

SchlagwörterEnergie- und Ressourceneffizienz, Minimierung des CO2 Austoßes vom Roherz bis zum Rohstahl auf technisch mögliche 0 % bei gleichzeitiger wirtschaftlicher Produktion

-

FörderprogrammEnergieforschungsprogramm

-

Budget1.089.721 €