Differenzialantrieb Elektrischer Differenzialantrieb für eine 3MW Windkraftanlage

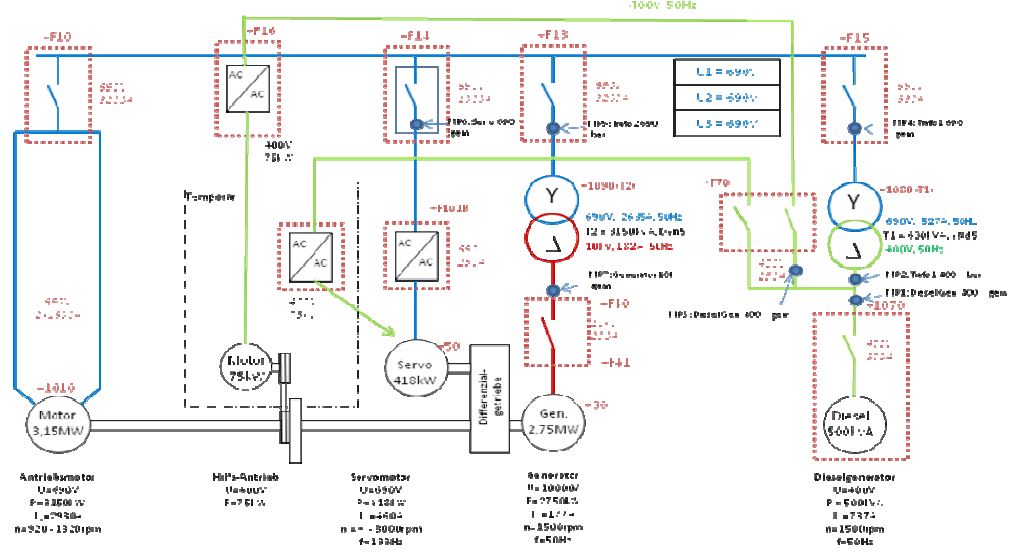

Schwerpunkt des Forschungsprojektes war die Entwicklung, Fertigung und Tests eines hochdynamischen, elektro-mechanischen Differenzialsystems für Energiegewinnungsanlagen, insbesondere für Windkraftanlagen. Die wesentliche Entwicklungsarbeit lag in der Entwicklung des Differenzialgetriebes inkl. –Antrieb und in der Systemsteuerung und der detaillierten Vermessung und Untersuchung des Systems am Prüfstand.

Ausgangssituation

Windkraftwerke gewinnen zunehmend an Bedeutung als Elektrizitätserzeugungsanlagen. Dadurch erhöht sich kontinuierlich der prozentuale Anteil der Stromerzeugung durch Wind. Allen Anlagen gemeinsam ist die Notwendigkeit einer variablen Rotordrehzahl, einerseits zur Erhöhung des aerodynamischen Wirkungsgrades im Teillastbereich und andererseits zur Regelung des Drehmomentes im Antriebsstrang der Windkraftanlage. Letzteres zum Zweck der Drehzahlregelung des Rotors in Kombination mit der Rotorblattverstellung.

Derzeit sind großteils Windkraftanlagen im Einsatz, welche diese Forderung durch Einsatz von drehzahlvariablen Generator-Lösungen in der Form von sogenannten doppeltgespeisten Drehstrommaschinen bzw. permanentmagneterregte Synchrongeneratoren in Kombination mit Niederspannungs-Frequenzumrichtern erfüllen. Diese Lösungen haben jedoch den Nachteil, dass

- das elektrische Verhalten der Windkraftanlagen im Fall einer Netzstörung nur bedingtden Anforderungen der Elektrizitätsversorgungsunternehmen erfüllt,

- die Windkraftanlagen nur mittels Transformatorstation an das Mittelspannungsnetzanschließbar sind und

- die für die variable Drehzahl notwendigen Frequenzumrichter sehr leistungsstark und

daher eine Quelle für Wirkungsgradverluste sind.

Diese Probleme können durch den Einsatz von fremderregten Mittelspannungs-Synchrongeneratoren gelöst werden. Hierbei bedarf es jedoch alternativer Lösungen um die Forderung nach variabler Rotor-Drehzahl bzw. Drehmomentregelung im Triebstrang der Windkraftanlage zu erfüllen. Eine Möglichkeit ist der Einsatz von Differentialgetrieben welche durch Veränderung des Übersetzungsverhältnisses bei konstanter Generatordrehzahl, eine variable Drehzahl des Rotors der Windkraftanlage erlauben. Diese Probleme können durch den Einsatz von fremderregten Mittelspannungs-Synchrongeneratoren gelöst werden. Hierbei bedarf es jedoch alternativer Lösungen um die Forderung nach variabler Rotor-Drehzahl bzw. Drehmomentregelung im Triebstrang der

Windkraftanlage zu erfüllen. Eine Möglichkeit ist der Einsatz von Differentialgetrieben welche durch Veränderung des Übersetzungsverhältnisses bei konstanter Generatordrehzahl, eine variable Drehzahl des Rotors der Windkraftanlage erlauben.

Die Nachteile bekannter, am Markt verfügbarer Ausführungen von Differenzialsystemen sind einerseits hohe Verluste im Differential-Antrieb bzw. andererseits bei Konzepten die dieses Problem lösen, komplexe Mechanik und damit hohe Kosten. Bei hydrostatischen Lösungen ist darüber hinaus die Lebensdauer der eingesetzten Pumpen ein Problem bzw. ein hoher Aufwand bei Anpassung an extreme Umgebungsbedingungen erforderlich. Generell ist festzustellen, dass die gewählten Nenn-Drehzahlbereiche entweder für die Ausregelung von Extrembelastungen zu klein oder für einen optimalen Energieertrag der Windkraftanlage zu groß sind. Aufgabenstellung im Rahmen des Projektes war daher die Entwicklung eines hochdynamischen, elektromechanischen Differenzialsystems, zur Realisierung der für z.B. Windkraftanlagen notwendigen variablen Rotordrehzahl.

Projektverlauf

Das Projekt bestand aus den folgenden Arbeitspaketen:

- Engineering mit folgenden Teilbereichen: Systemauslegung Differenzialgetriebe, Detaillierte Programmierung eines dynamischen Modelles des Triebstranges in Matlab, Systemauslegung Differenzial-Antrieb (Servoantrieb), Spezifikation Mittelspannungs-Synchrongenerator, Detailauslegung Differenzialgetriebe, Programmierung Software, Engineering Prüfstände und Feldtests, Unterstützung eines Windkraftanlagenherstellers bezüglich Adaption einer

Windkraftanlage, um elektromechanisches Differenzialsystem einbauen zu können mit: - Bau Forschungsanlage mit folgenden Teilbereichen: Lieferantenabstimmung, Beschaffung und Montage

- Prüfstandsläufe mit folgenden Teilbereichen: Werkstests Servoantrieb, Werkstests Differenzialgetriebe, Systemtest, Lebensdauertest

- Auswertung der Tests und Update der Engineering-Tools mit folgenden Teilbereichen: Auswertung der Messungen, Anpassung des dynamischen Modelles des Triebstranges in Matlab, Re-design der Getriebeteile, Update der Spezifikationen, Update der Source-Codes und der Betriebsanleitung der Software

Das elektromechanische Differenzialsystem wurde zu Forschungszwecken so entwickelt und gefertigt, dass es zwischen Hauptgetriebe und Generator einer konventionellen 3MW Windkraftanlage montierbar ist. Dadurch konnte das im Zuge dieses Forschungsprojektes entwickelte Differenzialsystem sehr effizient und v.a. praxisnahe am Prüfstand getestet und optimiert werden.

Darüber hinaus dient die Forschungsanlage als Referenzanlage, an der man (a) Langzeiterfahrungen sammeln und (b) welche man potentiellen Kunden vorführen kann. Die aus diesem Forschungsprojekt gewonnenen Erkenntnisse dienen zur Verifizierung der in der Vorstudie gewonnenen Ergebnisse, und werden in die Simulation und die Entwicklung eines für die Serie optimierten Differenzialsystems fließen.

Ergebnisse

Folgende wesentliche Projektergebnisse wurden erzielt:

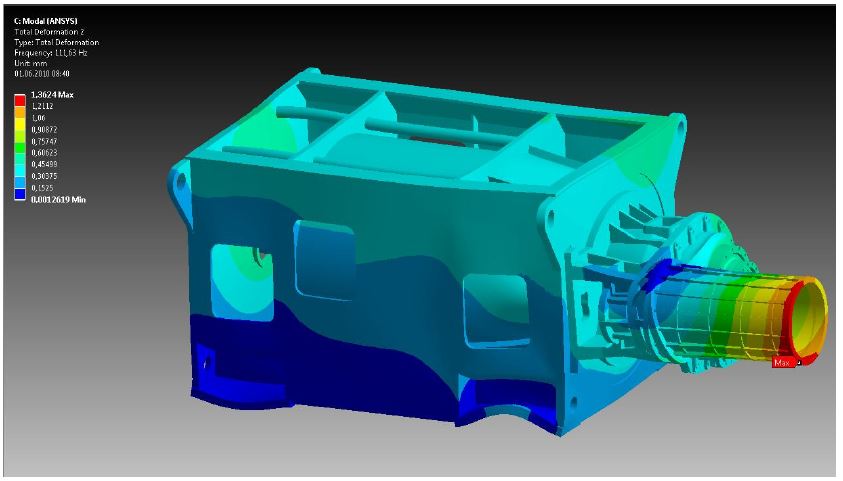

- zertifizierbare Berechnungs- und Konstruktionsunterlagen für Differenzialgetriebe und Differenzial-Antrieb.

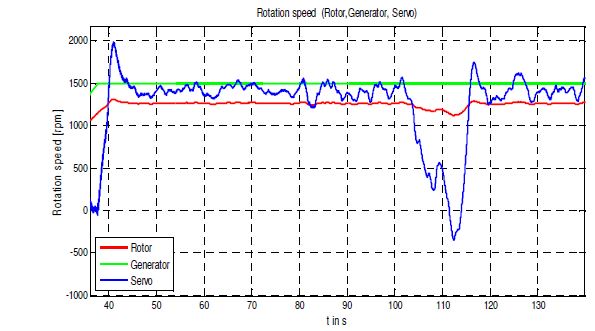

- ein am Prüfstand getestetes und optimiertes dynamisches Modell des Triebstranges, als Basis für (a) die Simulation sämtlicher Betriebszustände der Windkraftanlage und (b) die Auslegung der Regelungs-Algorithmen.

- ein für das Anlagenlasten-Berechnungsprogramm (z.B. „Bladed“) integrierbares Simulationsmodell des Differenzialsystems.

- Testanlage (Getriebe und elektrischer Antrieb) für Prüfstand.

- in den Umrichter des elektrischen Differenzial-Antriebes integrierte Betriebssoftware des Differenzialsystems

- Testergebnisse Prüfstand (u.a. Funktion der Schmierung, Verzahnungs-Tragbilder, Wirkungsgrade, Vibrationsmessungen, Verhalten des Systems bei Extremzuständen wie Not-Stop, Netzkurzschluss und dergleichen)

Downloads

Steckbrief

-

Projektnummer825512

-

KoordinatorSET Sustainable Energy Technologies GmbH

-

ProjektleitungGerald Hehenberger, gerald.hehenberger@ghp-holding.net

-

SchlagwörterDifferentialgetriebe

-

FörderprogrammNeue Energien 2020

-

Dauer08.2009 - 07.2011

-

Budget1.969.444 €