ECOSun Economic COgeneration by Efficiently COncentrated SUNlight

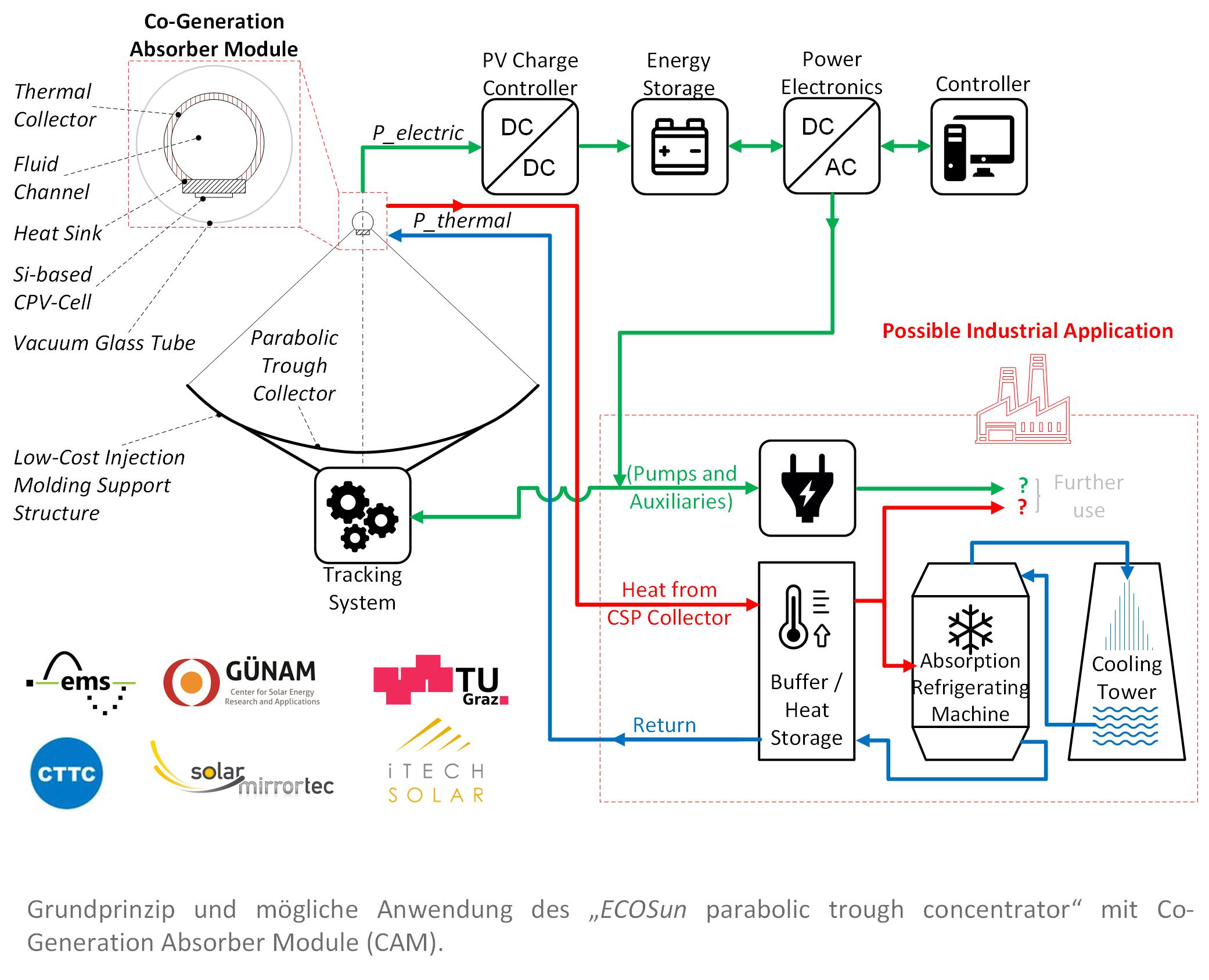

Das Projekt ECOSun zielt auf eine radikale Kostenreduktion der Erzeugung von Strom und Wärme mittels eines CPV-T Systems ab, in dem Low-Cost Materialien und neue industrielle Fertigungsmethoden eingesetzt werden. Im vorgeschlagenen System wird Sonnenstrahlung in einem Parabolkollektor, welcher durch ökonomische Herstellungsverfahren wie Spritzgießen gefertigt wird, gebündelt und auf einem so genannten „Co-Generation Absorber Module“ (CAM) fokussiert. Eigens entwickelte c-Si-PV-Zellen wandeln die konzentrierte Strahlung in Elektrizität um. Die für den sicheren Betrieb der Zellen notwendige Kühlwärme wird an ein Wärmemedium (Heat Transfer Fluid oder „HTF“) übergeben und kann in Kombination mit dem erzeugten Strom für eine Vielzahl an industriellen Anwendungen, wie solares Kühlen oder Heizen, genutzt werden. Eine signifikante Kostensenkung wird besonders durch Re-Design und Optimierung der kostenrelevanten Schlüsselelemente des ECOSun Systems erreicht.

Sämtliche strategische Ziele von ECOSun sind in Übereinstimmung mit dem TWP SET-Plan der European Union formuliert worden: Für die Hochlohnländer in Europa besteht die einzige Chance die Technologieführerschaft im Bereich CSP/CPV wiederzuerlangen darin, Produktionsschritte, welche in erster Linie manuelle Arbeit erfordern, durch High-Tech Prozesse basierend auf überlegenem Fertigungs-Know-How zu ersetzen. Dieses ambitionierte Ziel kann erreicht werden, indem konventionelle geschweißte/genietete Parabolspiegel-Tragwerke aus Aluminium oder Stahl durch Spritzgussteile o.ä. ersetzt werden. Österreich hat sich seit jeher besonders stark in industriellen Fertigungsfragen gezeigt, nicht zuletzt wegen den gewonnenen Erkenntnissen aus der Automobilindustrie (wie z.B. MAGNA oder BMW), in der kostenoptimierte Großserienproduktion eine entscheidende Rolle spielt. Etliche österreichische Unternehmen sind weltbekannte Innovationsträger im Bereich der automatisierten Fertigung und Materialwissenschaften. Von der Stahlindustrie (Böhler, VOEST, etc.) bis hin zu High-Tech Faserverbundwerkstoffen (Carbotech, Geislinger, FWT) bieten Österreichs Fertigungsbetriebe und der damit verbundene Wissensvorsprung die ideale Grundlage für die Herstellung von low-cost Komponenten für die Solarbranche. Aber trotz allem Innovationspotential und vorhandener Ingenieurskunst benötigt Österreich dringend Forschungs- und Industriepartner in Südeuropa, um neue Ideen im CSP- und CPV-Markt zu realisieren. Genau diese internationalen Kooperationen werden durch das Projekt ECOSun und die Integration von Partnern aus der Türkei und Spanien ermöglicht.

Ausgangssituation

In der wissenschaftlichen Fachliteratur finden man einige Veröffentlichungen, welche verschiedene Ausführungen von „CPV-T-Parabolrinnenkollektoren“ vorstellen und die theoretischen Vorteile der Strom-Wärme-Kopplung deutlich machen. Dennoch hat es diese Technologie bisher nicht geschafft, signifikante Marktanteile zu erreichen. Dies ist aus der Sicht von Experten vor allem darauf zurückzuführen, dass teure CPV-Zellen (Multi-Junction Cells) und hochpräzise optische Elemente (inklusive mechanischer Tragstruktur) verwendet werden und hohe Systemkosten verursachen. ECOSun strebt danach, genau jene ökonomischen Nachteile unter Beibehaltung hoher Systemperformance zu vermeiden.

Das ECOSun-Konsortium hat eine gründliche Literatur- und Patentstudie durchgeführt, um den Stand der Technik und konkurrierende Technologien bereits vorab zu evaluieren. Die wichtigsten Projekte, die sich mit der CPV-T-Technologie beschäftigt haben, sind:

– Greenetica EOS 1 CPV-T Concept

– Fraunhofer CPV-T Desalination

– CPV-T System by Università degli Studi di Padova

– Pentakomo Field Facility

Diese Projekte unterscheiden sich jedoch in 3 Punkten wesentlich von dem in ECOSun verfolgten Ansätzen:

– Verwendung von kostenintensiven Multi-Junction-PV-Zellen

– Keine Berücksichtigung innovativen Leichtbau-Tragstrukturen für Spiegel und optische Elemente

– Keine Untersuchung des Zusammenspiels und keine wechselseitige Optimierung von Low-Cost-Baugruppen und Elementen (z.B. Steifigkeit der spritzgegossenen Tragstruktur vs. optische Genauigkeit, die für den Betrieb der c-Si-PV-Zelle erforderlich ist)

Projektverlauf

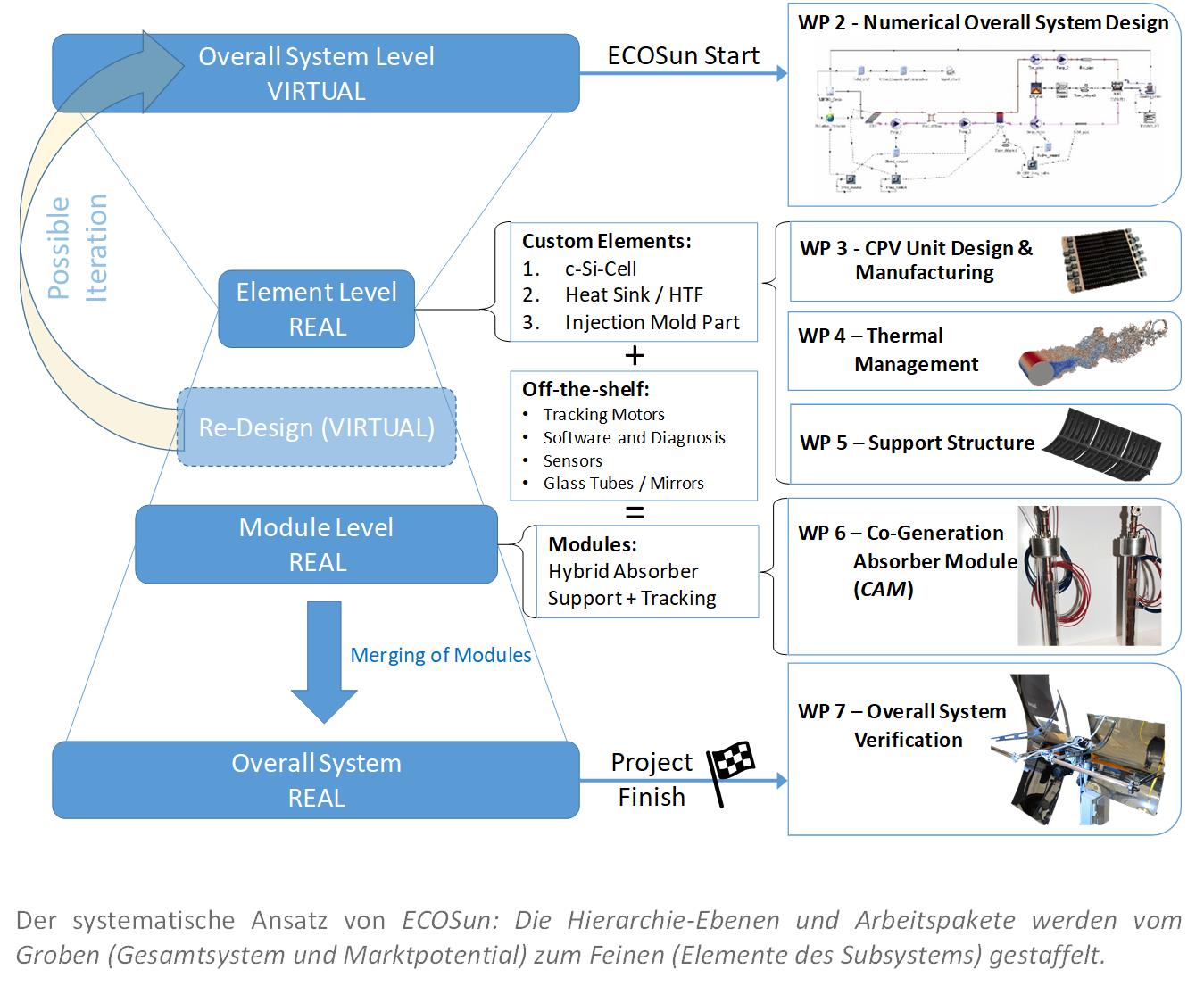

Die übergeordnete Projektstruktur umfasst einen systematisch-holistischen Ansatz und geht „vom Groben zum Feinen“ vor, analog zu bewährten Entwicklungsmethoden wie z. B. der VDI-Richtlinie 2221. Im Fall von ECOSun bedeutet das eine Betrachtung vom virtuellen Gesamtsystem über die detaillierte Hardwareentwicklung einzelner Komponenten bis hin zu einem funktionsfähigen Testaufbau in Laborumgebung. Die Projektstruktur charakterisiert sich durch folgende wesentliche Merkmale:

– Das Projektkonsortium besteht aus 3 Forschungseinrichtungen (TUG, GÜNAM und CTTC) und 2 Industriepartnern (IMK-Solarmirrortec und iTech Solar). Alle Partner wurden strategisch ausgewählt, so dass ein ausgewogenes Konsortium, welches in der Lages ist sämtliche Forschungsfragen kompetent zu beantworten, entstand.

– Alle Arbeitspakete sind so konzipiert, dass es klare Systemgrenzen und je einen eigenen designierten WP-Leiter gibt. Das gleiche gilt für alle Meilensteine und Deliverables.

– Drei der fünf Partner befinden sich in Ländern mit hoher Eignung für die Conzentrator-Solartechnologie (Spanien und Türkei). Dies ist nicht nur für die praktische Erprobung, sondern vor allem für die Kommerzialisierung der Technologie von großer Bedeutung.

Im Zuge des ersten Forschungsjahres wird vorwiegend eine Gesamtsimulation des Systems ausgearbeitet, auf deren Basis einerseits die optimalen Anwendungen (Marktpotentiale) der ECOSun-Technologie ermittelt werden und andererseits ein detailliertes Anforderungsprofil definiert wird. Es folgt eine Entwicklung der technologischen Schlüsselkomponenten und abschließend eine finale Assemblierung und Validierung des Systems in Laborumgebung.

Meilensteine

- 1. CPV-Zelle: Als besondere Innovation wird eine Silizium-basierte, kristalline Solarzelle entwickelt, welche bei 60-facher Lichtkonzentration hohe Wirkungsgrade erreicht und unter erhöhten Temperaturen arbeiten kann. Aufgrund des Konzentrationsfaktors ist deutlich weniger aktive Zellfläche erforderlich, was die spezifischen Kosten (€/W_p) stark senkt. (In der Großserie sind Spiegel für 2~5 €/m2 verfügbar, während klassische PV Paneele in etwa 70~100 €/m2 kosten.)

- 2. Kühlkörper und Thermo-Management: Kühlstrategie und entsprechende Hardware werden im Hinblick auf kostengünstige industrielle Serienfertigung, maximale Lebensdauer und höchste System-Performance optimiert. Im Vordergrund steht dabei der ideale Betriebspunkt der CPV-Zelle, der eng mit dem Temperaturniveau der Wärmenutzung verknüpft ist. Die Integration von Zelle und Kühlelement erlaubt ideale Robustheit sowie eine im Hinblick auf ökonomische Herstellung und einfache Assemblierung ausgelegte Architektur.

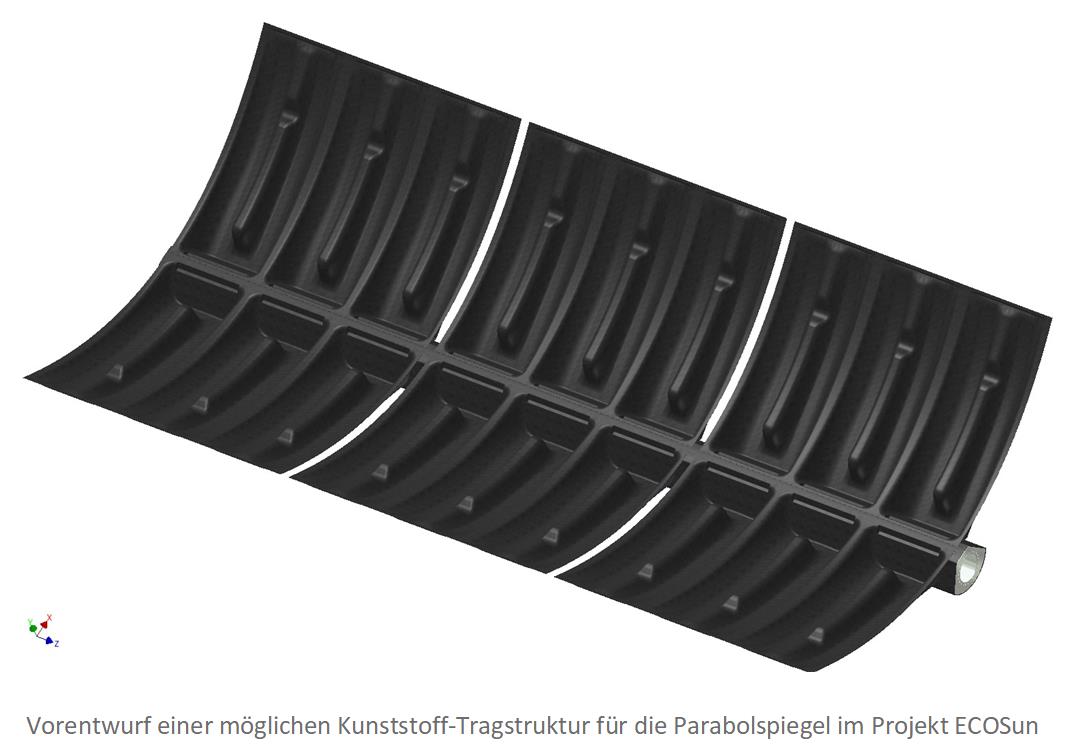

- 3. Spiegel und Mechanische Struktur: Nachdem Spiegelelemente, Tragstruktur-Bauteile, sowie der dazugehörige Montageaufwand meist für den größten Kostenanteil von CSP- und CPV-Anlagen verantwortlich sind, wird ein völlig neuer Ansatz auf Basis von großserientauglichen (Spritzguss-)Formteilen verfolgt. Somit kann nicht nur eine Unabhängigkeit von Fluktuationen am globalen Metallmarkt erlangt werden, sondern es wird auch eine einfache Assemblierung durch ungeschultes Personal ermöglicht. Neue Möglichkeiten der Werkstoffwahl und konsequenter Leichtbau resultieren in einer weiteren CO2-Reduktion beim Transport der Bauteile.

"Die uns für die Umsetzung der Energiewende zu Verfügung stehenden technischen Möglichkeiten sind vielfältig. Bis dato ist geschieht die Umsetzung jedoch viel zu langsam, was größtenteils auf zu hohe Kosten umweltfreundlicher Technologien zurück zu führen ist. ECOSun hat als primäres Ziel die Kosten einer solaren Strom- und Wärmeerzeugung durch innovative Forschung- und Fertigungsansätze signifikant zu reduzieren und somit konkurrenzfähig gegenüber fossilen Energieträgern zu machen. "

– Armin Buchroithner –

Ergebnisse

Die Innovationsziele und damit in Verbindung stehenden geplanten Ergebnisse liegen hauptsächlich in der Entwicklung von 3 Low-Cost Schlüsselelementen:

1. Silizium-basierte PV-Zellen, die speziell für die vorgeschlagene Conentrator-Anwendung entwickelt werden und mit industriellen Fertigungsmethoden herstellbar sind. Anstatt eine hochpreisige Hochleistungs-Zellenarchitektur zu verwenden, wird mit c-Si als Basismaterial ein besseres Effizienz-Kosten-Verhältnis angestrebt. Die Reichhaltigkeit des Elements Silizium und der Reifegrad der Si-Verarbeitung ermöglichen eine radikale Kostenreduktion, während die Verwendung eines konzentrierenden Systems hilft, den Rohstoffbedarf weiter zu reduzieren. Die c-Si-Zelle wird in einer Pilotproduktionslinie des Partners GÜNAM hergestellt, um die Marktreife des Prozesses nachzuweisen. Darüber hinaus werden Mechanismen, welche die Zelleffizienz bei erhöhten Temperaturen reduzieren untersucht und entschärft, um maximale Elektrizitätsausbeute bei hohen Betriebstemperaturen zu garantieren.

2. Ein intelligentes Kühlkörperdesign und Wärmemanagement, mit dem Ziel einer einfach zu fertigenden Architektur und einer optimalen Betriebstemperatur der c-Si-PV-Zelle. Besonderes Augenmerk wird auf die Temperaturbeherrschung für maximale thermische Effizienz und maximale Lebensdauer der PV-Zellen gelegt. Dabei werden zwei Hauptziele angestrebt:

a) Das Design des Kühlsystems muss den die Erzeugung von Strom und Wärme mit minimalen Verlusten ermöglichen.

b) Kühlkörper und CPV-Zelle müssen auf intelligente Weise integriert werden, um einen einfachen Austausch von defekten Teilen (z.B. PV-Zellen) zu ermöglichen, ohne die Integrität der gesamten Baugruppe zu gefährden.

3. Eine Kostengünstige, leichte, im Spritzgussverfahren hergestellte Spiegelträgerstruktur. Dieses Innovationsziel basiert nicht nur auf technischen Überlegungen, sondern soll es Europa ermöglichen wieder eine führende Rolle als globaler CSP/CPV-Komponenten-Lieferant einzunehmen. Bereits in der Vergangenheit wurden erhebliche Anstrengungen unternommen, um die Kosten für Spiegel-Trägerstrukturen von Parabolrinnenkollektoren und anderen CSP-Anwendungen zu reduzieren. Während diverse experimentelle Ansätze wie Parabolrinnen aus Beton noch einen sehr niedrigen Reifegrad aufweisen, versucht ECOSun die Anwendung etablierter Großserientechnologien in neuen Bereichen des CPV-Marktes. Eine monolithische Kunststoff-Struktur, die im Spritzgussverfahren hergestellt wird würde eine Off-Site-Produktion in Europa ermöglichen.

Steckbrief

-

Projektnummer873785

-

Koordinator

-

ProjektleitungArmin Buchroithner, armin.buchroithner@tugraz.at

-

PartnerIMK Solarmirrotec

Technische Universität Graz, Institut für Elektrische Messtechnik und Sensorik

Center for Solar Energy Research and Applications (GÜNAM)

Heat and Mass Transfer Technological Center of Universitat Politècnica de Catalunya- BarcelonaTech (CTTC-UPC)

iTech Solar - İleri Ar-Ge Teknolojileri Mühendislik Yazılım Eğitim Danışmanlık ce Ticaret LTD ŞTİ

-

SchlagwörterConcentrator Photovoltaic, Low-cost Produktion, Parabolic Trough, Silizium Photovoltaic, Solar Power

-

FörderprogrammSOLAR-ERA.NET Cofund

-

Budget1.442.423 €